FEP擴口管的工作內容圍繞**“管材預處理—擴口—裝配連接—密封測試—運維保障”五大核心環節展開,貫穿管材從加工到投用的全生命周期,適配化工、半導體、制藥等行業的流體輸送場景,核心目標是實現管路系統的無泄漏、高穩定、耐腐抗溫運行。以下是詳細的工作內容拆解:

一、前期準備:物料核驗與工具調試

物料規格核驗

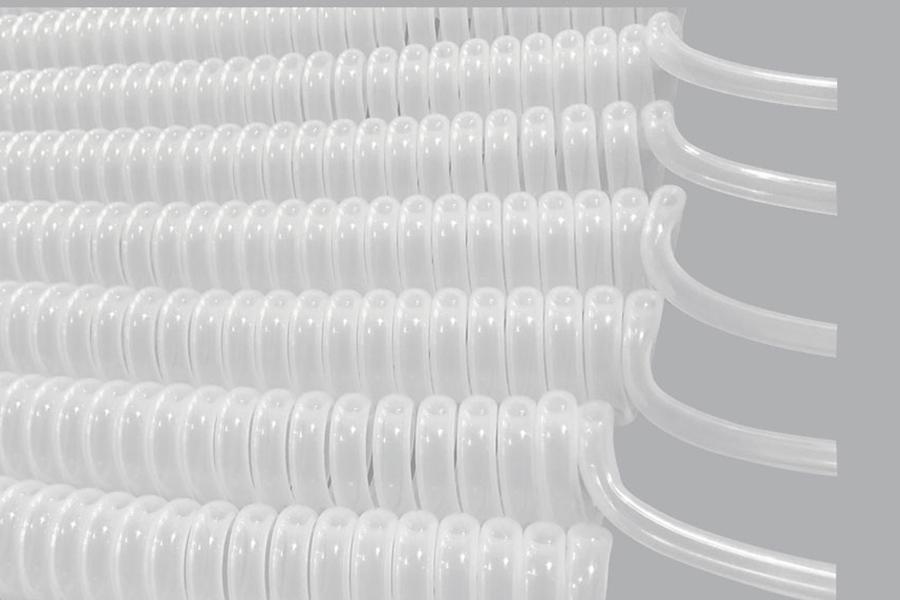

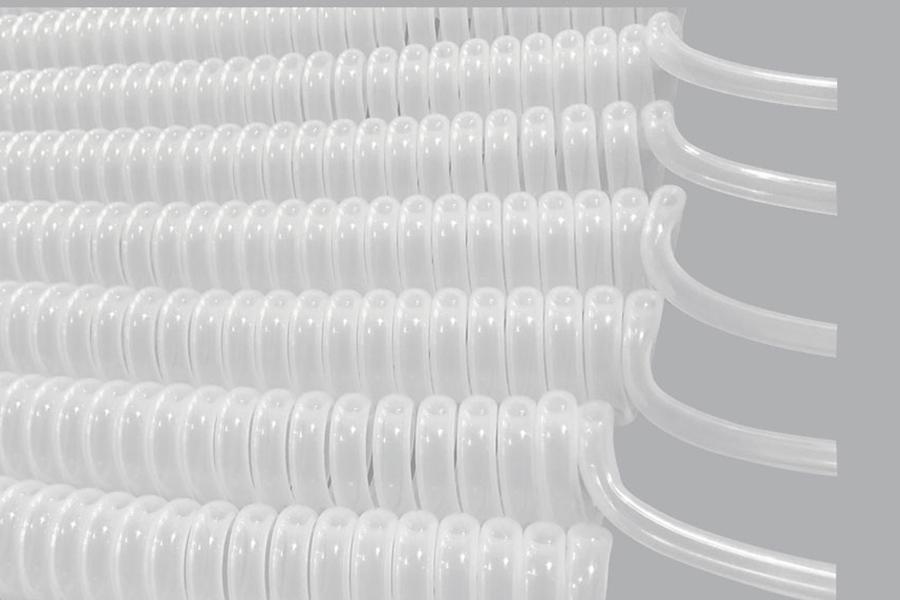

核對FEP擴口管的管徑、壁厚、長度,確認與工況需求(壓力、溫度、介質)匹配,檢查管材外觀無裂紋、氣泡、雜質;

配套接頭選型:確認FEP卡套接頭/法蘭接頭的規格與擴口尺寸兼容,密封圈選用氟橡膠/PTFE材質(適配高溫、強腐蝕介質)。

工具與環境準備

調試擴口工具:手動/氣動擴口器模具尺寸校準,熱風槍/恒溫加熱臺溫度設定為260~300℃(FEP熔融溫度閾值);

環境清理:潔凈場景(如半導體、制藥)需在百級無塵車間操作,避免粉塵污染;常規化工場景需清理操作臺油污、雜物。

防護

佩戴耐溫手套、護目鏡,防止加熱時管材軟化燙傷;強腐蝕介質工況需額外佩戴防化手套,準備應急處理試劑。

二、核心加工:管材預處理與擴口成型

管材切割與清潔

按安裝長度需求,用切割刀垂直切割FEP管,保證切口平整、無毛刺、無斜口(斜口會導致擴口不均);

用無水乙醇+無塵布擦拭待擴口端內外壁(長度為2~3倍管徑),油污、粉塵,自然晾干后備用(禁止熱風烘干)。

參數設定與均勻預熱

確定擴口標準:擴口直徑=接頭插入端外徑+0.2~0.5mm,擴口深度=接頭插入長度+1~2mm(例:φ10mm接頭對應擴口直徑φ10.3~10.5mm);

均勻加熱管材:用熱風槍環形加熱擴口區域,邊加熱邊轉動管材,至表面微顯光澤、手感軟化時停止(薄壁管30秒,厚壁管60秒,避免局部過熱分解)。

模具擴口與冷卻定型

將預熱后的管材快速套入擴口器模具,垂直勻速加壓至設定深度,保壓10~20秒;

采用自然風冷定型,禁止水冷(溫差過大會導致管材開裂),定型后用卡尺測量擴口尺寸,確保內壁光滑無褶皺。

三、裝配連接:管路安裝與密封加固

接頭裝配

擴口端內壁涂抹少量FEP潤滑脂(可選),將接頭插入端垂直推入管材至擴口深度限位處,確保無間隙貼合;

按連接方式固定:

卡套連接:依次套上卡套、螺母,手擰至貼合后再擰1/4~1/2圈(過度擰緊會壓裂管材);

法蘭連接:加裝耐溫密封圈,對齊法蘭孔位,對角分步擰緊螺栓,保證密封面受力均勻。

管路現場布置

根據現場走向自然彎曲管材,小彎曲半徑≥10倍管徑,避免過度彎折產生應力;

戶外安裝時,為FEP管加裝黑色抗UV防護套,或直接選用黑色FEP管,防止紫外線老化;

高振動工況(如泵體出口)需加裝管夾固定,吸收振動沖擊,避免接頭松動。

四、驗收測試:密封性能與工況驗證

耐壓密封測試

液體管路:充入清水,加壓至工作壓力的1.5倍,保壓30分鐘,觀察接頭、擴口處無滲漏、無變形即為合格;

氣體管路:充入氮氣,加壓至工作壓力,接頭處涂抹肥皂水,無氣泡產生即為合格;

潔凈工況(半導體/制藥):額外進行顆粒度檢測,確保管內無雜質析出。

工況試運行

先通入惰性氣體(如氮氣)吹掃管路,再逐步通入實際介質(強酸、高純試劑等);

監測運行參數:溫度控制在-200℃~200℃,壓力不超過管材額定值,觀察管路無鼓包、無滲漏。

五、運維保障:日常檢查與維護更換

定期巡檢

每周檢查接頭緊固狀態,每月排查擴口處是否有裂紋、老化;

強腐蝕介質工況每季度進行一次耐壓復測,確保密封性能穩定。

維護與更換

滲漏處理:若接頭滲漏,先泄壓降溫,用熱風槍輕微加熱接頭處軟化管材后拆卸,更換密封圈或擴口管;

老化更換:管材出現脆化、裂紋時,整體更換,禁止修補后繼續使用。